Het lectoraat Lichtgewicht Construeren aan hogeschool Saxion in Enschede doet onderzoek aan toepassingen van thermoplastische composieten, met veel aandacht voor betaalbare productie op industriële schaal. Composieten zijn vezelversterkte kunststoffen met de belofte van gewichtsbesparing. In dit project zijn onder meer panelen voor een aerospace-toepassing gemaakt.

Ferrie van Hattum, lector Lichtgewicht Construeren aan hogeschool Saxion:

Als R&D-afdeling voor MKB-bedrijven moeten we in een project binnen een paar maanden het beeld hebben dat het de goede kant op gaat. Want binnen een half jaar moet er iets liggen waarvan een bedrijf ziet dat het er iets mee kan. Zo willen wij de composiettechnologie afkomstig uit de aerospace behapbaar maken voor de industrie. Naar mijn overtuiging kan de Nederlandse maakindustrie gerecyclede composieten gebruiken om er hoogwaardige producten met een relatief lage milieu-impact van te maken. Zo hebben we al laten zien dat we met een volledig Nederlandse supply chain automotive-producten kunnen maken die voldoen aan de milieuregels van Brussel voor 2030.

Wij willen zoveel mogelijk bedrijven laten kennismaken met de mogelijkheden en hen helpen bij de toepassing. Daarom ben ik blij dat Composieten een van de zes toepassingsgebieden is in het Nationaal Groeifonds programma NXTGEN Hightech en dat wij met TPAC daarin meedraaien. Voor ons een erkenning dat we als regionale hogeschool op nationaal niveau een bijdrage leveren. Met echt praktijkgericht onderzoek bieden we al jaren aantoonbaar toegevoegde waarde. Er valt nog zoveel te doen op allerlei vlak. We kunnen nog tientallen jaren vooruit om alles te weten te komen over thermoplastische composieten, hun toepassingen en hun recycling.

Project

Composieten hebben dankzij de gewichtsbesparing veelal een positieve milieu-impact en die kan – moet – nog worden vergroot door recycling. Ze komen in twee smaken: thermohardend en thermoplastisch. Thermohardende materialen zijn helaas nauwelijks te hergebruiken en kunnen alleen nog wat energie produceren bij verbranding. Thermoplastische composieten kunnen wel worden hergebruikt en zijn daarom de toekomst voor industrieën in energie en transport. Bij verwerking voor hergebruik is de grootste uitdaging dat de gunstige mechanische eigenschappen behouden blijven. Dat is alleen mogelijk met beheersing van de hele keten, van materiaal naar proces naar halffabricaat en eindproduct – en ook de recyclingstap.

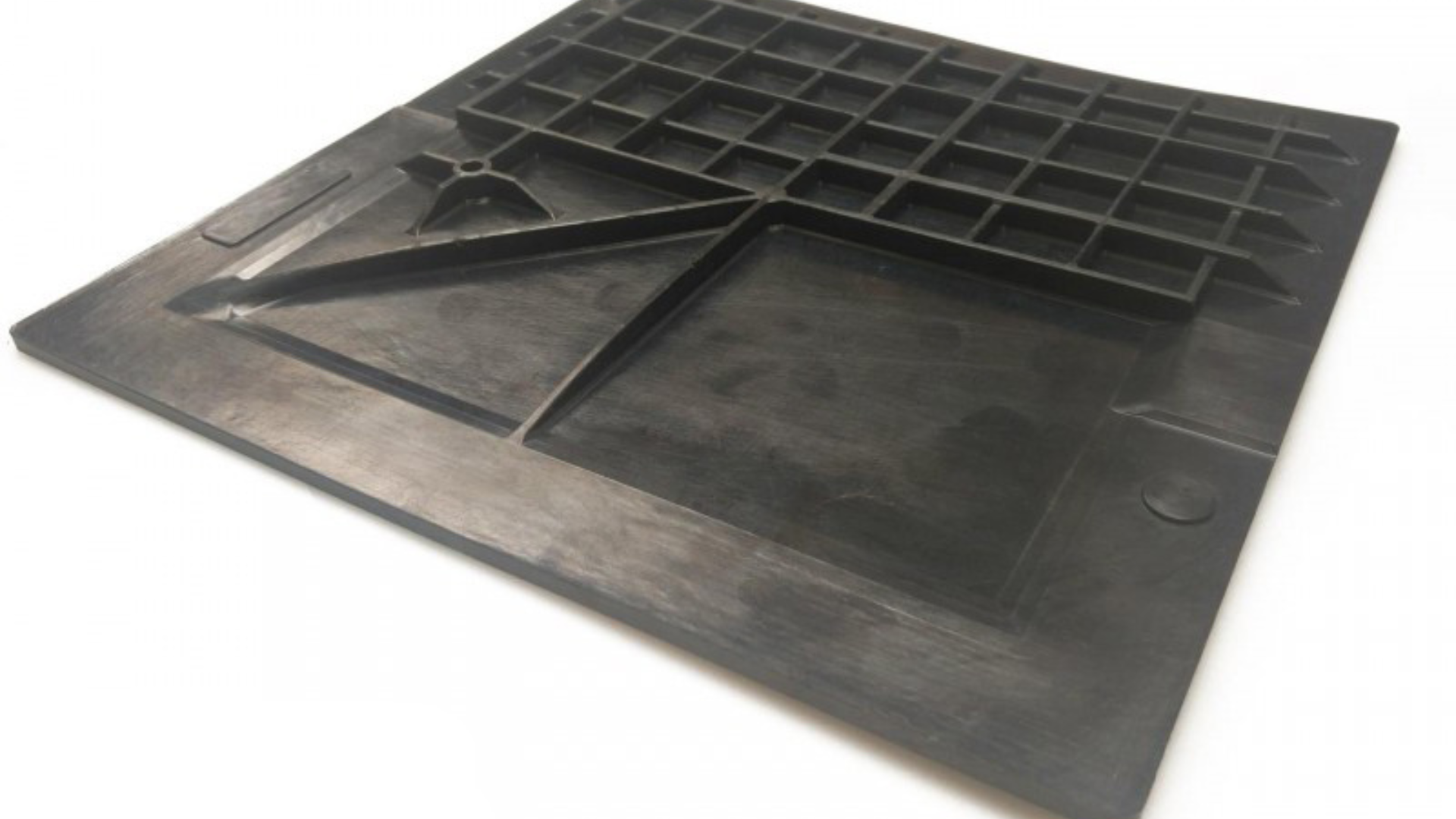

In dit project zijn onder meer panelen voor een aerospace-toepassing gemaakt. Het blijkt mogelijk de gunstige mechanische eigenschappen voor 90-95% te behouden door ervoor te zorgen dat de vezels in het materiaal niet te kort worden. Daarvoor zijn uitgebreide testen uitgevoerd op sterkte, stijfheid en vezellengteverdeling. De panelen voldoen volledig aan de specs van de Amerikaanse klant en hebben intussen een half jaar succesvol in een helikopter rondgevlogen. Het hele traject van idee tot product bij de klant heeft nog geen twee jaar geduurd.

Bij de productie is 80% op CO2-emissie bespaard ten opzichte van nieuwe delen, tegen een derde van de kosten, terwijl de procestijd is teruggebracht naar 5-10 minuten.

In een vervolgtraject is op A3-formaat aangetoond dat met exact hetzelfde proces ook andere vormdelen zijn te maken uit composietafval. Daardoor zien bedrijven dat het risico voldoende is afgedekt en kunnen ze er zelf in gaan investeren.

Partners

Uit het lectoraat lectoraat Lichtgewicht Construeren aan hogeschool Saxion kwam tien jaar geleden het ThermoPlastic Composite Application Centre (TPAC) voort als een onafhankelijk innovatie-, onderzoeks- en ontwikkelcentrum. TPAC biedt toegang tot expertise en productiefaciliteiten en ontwikkelt proofs-of-concept voor regionale en nationale MKB-bedrijven die willen innoveren met thermoplastische composieten.

Industriële mkb-partners in het project waren onder meer composietproducent Toray Advanced Composites (voorheen TenCate Advanced Composites) in Nijverdal en DTC Composites (nu Collins Aerospace) in Almere, naast producent van vliegtuigonderdelen GKN Fokker in Hoogeveen.

Dit artikel is van de hbo Thematafel Sleuteltechnologieën.